PDC 无芯钻头 开通钻石会员或企业认证查看价格 出售: 0 件

MQT-130/3.6型气动支腿式顶锚杆钻机 开通钻石会员或企业认证查看价格 出售: 0 件

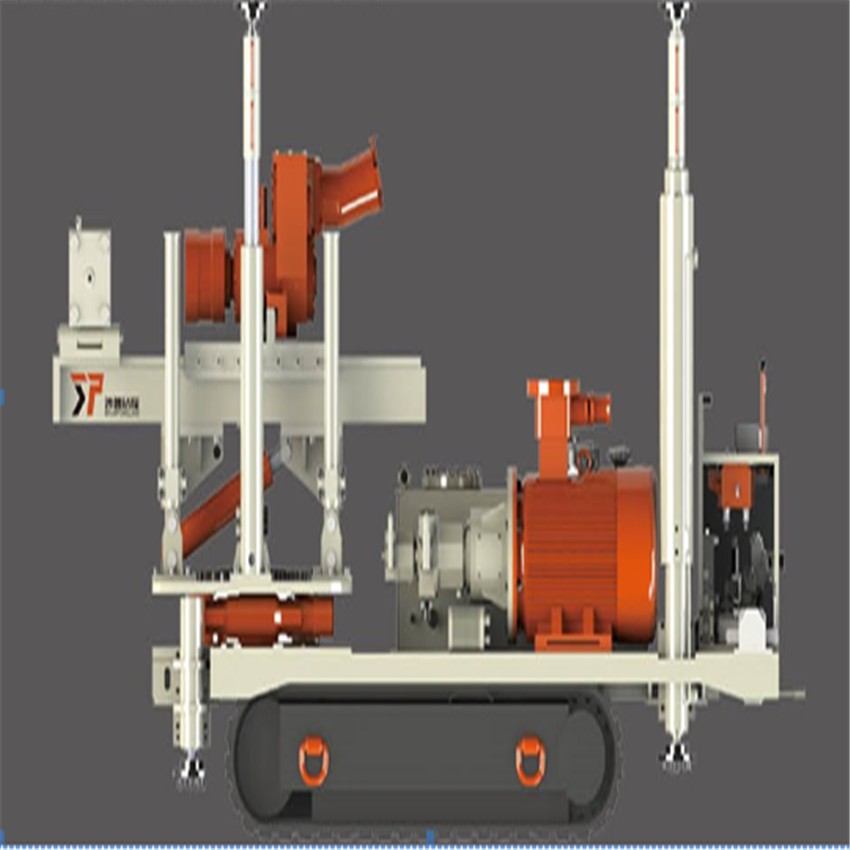

ZDY-L系列煤矿用履带式全液压坑道钻机(全方位型) 开通钻石会员或企业认证查看价格 出售: 0 件

PYC6Z 液压转子式混凝土喷射机(履带式远距离喷浆机) 开通钻石会员或企业认证查看价格 出售: 0 件

螺杆式混凝土搅拌器(拌料机器人) 开通钻石会员或企业认证查看价格 出售: 0 件

查看本店其他商品

四臂掘锚护一体机

一.掘锚护一体机研发背景

1、煤炭开采技术概况:

近年我国煤炭行业发展迅速,随着煤炭产量的日益增大,采矿技术以及机械化程度也得到很大发展。现在普遍采用的长壁式采煤方法,已基本实现了由液压支架、刮板运输机和采煤机三机配套组成的综合机械化开采,生产效率高、人工劳动强度低并且生产安全可以得到保障。然而,在巷道掘进环节,除掘进机本身质量有所提高以外,整体工艺水平仍然保持着上世纪七、八十年代的程度。其主要原因是受地质条件限制,空顶距较小,不能实现掘进与支护工作平行作业。并且目前所采用的锚杆支护方式,设备简单,主要由人工劳动完成。滞后的掘进效率带来的采掘衔接矛盾日益突出。

2、巷道掘进工艺流程:

目前,掘进机普遍采用的掘进工艺流程为:截割(同时装料运输)——退机、停机——敲帮问顶——架设临时支护——打锚杆和锚索进行永久支护——开机,进入下个工作循环。由此看出,在整个作业循环中,只有截割时间在进尺,只能在整个工作时间中占30%.其余时间都在进行支护作业,且都是由人工完成。因此,工作效率低,劳动强度大,危险程度高。

3、掘锚护一体机项目概况:

如何实现锚护过程的机械化作业,是摆在整个煤炭行业面前的一个难题。可以说掘锚一体机项目的研究从上世纪80年代开始,一直都在进行。山西潞安集团、山东兖矿集团、太原煤科院、三一重装、沈阳墨琦等都进行过大量的尝试。国外一些知名企业也在不断探索掘锚机的研发和应用。多斯科、奥钢联(山特维克)、约翰芬雷、久益公司等都进行过掘锚机的研制。但到目前为止尚未有在悬臂式掘进机平台上集掘、锚、护一体化的成熟装备问世。

二. 掘锚护一体机现状分析

目前,在国内中使用过的掘锚机主要有截割臂两侧式掘锚机、龙门式掘锚护一体机、截割臂折叠式掘锚护一体机以及连(采机)锚机。

1.截割臂两侧布置式掘锚机:

由三一重装研制,多斯科、奥钢联等研制过类似的产品,但使用效果不理想,并未形成推广。多数用户将设备作为普通掘进机使用,锚杆机基本失去作用。该掘锚机主要是以现有掘进机为平台,并利用掘进机的截割部,使锚杆机完成位置的转移,从而完成锚护工作。思路简洁,容易

实现,锚杆机构与掘进机易发生干涉,两者功能相互影响。其具体缺点在于:(1)锚杆机易刮帮损坏;(2)打锚杆时截割部不能落地,且要求摆动炮头以适应钻锚需要,不满足安全要求;(3)空顶距大,至少空顶一排锚杆;(4)锚杆定位效率低;(5)适应范围窄,不能用于拱形、梯形巷道。

2.龙门式布置掘锚护一体机:

由三一重装研制。是利用安装在掘进机两侧的伸缩臂,将龙门架推移至设备最前端,锚杆机可以在龙门架上左右横移,从而完成临时支护、锚杆支护功能与掘进机的融合。克服了两侧式掘锚机的一些不足,如解决了刮帮现象,截割部可以落地,提高了锚杆定位效率,基本实现了零空顶距等。但仍然存在一些问题,如遮挡截割视线,两主臂同步及刚性问题等。目前,尚处于工业性试验阶段,未推广使用。

3.截割臂折叠布置式掘锚护一体机:

其以截割部作为锚杆机工作时的平台,通过升降油缸后置、取消伸缩油缸、截割电机特殊化设计等手段,使截割部空间得到释放。而锚杆机系统则可以折叠起来充分收缩至该部分空间,从而使截割部的整体尺寸与常规掘进机相比并未增加。其有效解决了刮帮问题,但存在定位找眼困难,巷道尺寸较大时,掘进机需要频繁移动,支护效率较低,同时没有工作平台操作困难,该设备仅配备两台锚杆机,且打帮锚时只允许一台锚杆机工作。

4.连(采机)锚机:

瑞典奥钢联和美国久益的进口设备,国内主要在榆林、鄂尔多斯等地有少量应用。该机是在连采机基础上,将锚杆机融合在一体上,理论上可以实现截割与支护作业的同步进行,从而提高工作效率。但该机由于锚杆机的工作位置距离设备最前端较远,机身庞大,只适用于空顶距较大、巷道尺寸较大的工况。另外由于连锚机截割滚筒为横置滚筒,因此仅适用于矩形巷道。且连锚机截割滚筒功率较低,滚筒宽度等于巷道宽度,截割岩石的能力非常低,因此连锚机过断层及构造的能力很低,国内绝大多数煤矿不能满足条件。

1、四臂掘锚护一体机设计 设计原则:

(1)符合煤矿安全操作规程;提高工人操作安全系数;

(2)机载临时支护结构更优化,功能更实用;

(3)配置足够数量锚杆钻机,实现快速锚护作业;

(4)实现巷道内全断面打锚杆;

(5)能迅速找眼定位;

(6)各机构工作时互不影响;

(7)锚杆机配置独立的作业平台,使人机作业更科学协调;

(8)具备掘、锚护动作互锁功能。

提高掘进效率的方案

1、锚护效率:四臂机载锚杆钻机同时作业,完成迎头顶、帮永久支护,实现“一掘两锚” 。

2、胶带机延伸:我公司研发的配套浮动机尾,实现胶带机的快速移动。

3、辅助运输:我公司正在研发配套的辅助物料运输系统,提高物料运输效 率。

4、综掘机移动:机载式锚杆机,综掘机无需后撤,掘进机一次定位实现双排锚护。

5、浮煤清理:掘进机全断面一次截割,一次装煤,不留浮煤。

锚杆机构原理

(1)锚杆机构由左右两个相同单元构成,布置在掘进机机身左右两侧履带上方,锚杆机构液压动力与掘进机液压动力共用。

(2)每个锚杆机构单元由前部顶锚杆钻机及后部帮锚杆机构成。顶锚杆钻机固定在具有伸缩翻转功能的悬臂支撑机构上,钻机工作时向前伸出并翻开,非工作时向后缩回并折叠。帮锚杆机固定在升降滑移机构上,钻机工作时可升降摆转,钻机非工作时收缩并折叠。顶、帮锚杆机均配置有独立的作业平台。

(3)每个锚杆机构单元通过纵向滑移机构与掘进机连接,通过纵向滑移机构的前后移动,使锚杆机构单元在掘进作业状态时处于机身处的缩回折叠位置,在支护作业状态时向前伸出翻转进行钻锚作业。

(4)帮锚杆机采用纵向滑移机构、升降滑移机构、回转机构定位,顶锚杆机采用悬臂支撑机构初定位、万向节精确定位。支护时先定帮锚杆机的排位,再定顶锚杆机的排位,帮锚机滞后于顶锚机三个排位。

四臂掘锚机特点

(1) 在掘进机外形尺寸基本不变的情况下增加了四台锚杆钻机,解决了通常掘锚机的遮挡掘进视线和影响截割功能的弊端。

(2)锚杆机工作时,截割部落地,满足煤安作业规程。

(3)锚杆机工作平台布置在钻机边上,非常便于工人进行锚护作业,提高了工作效率。同时大大提高迎头工人锚固作业的安全系数。

(4)顶锚杆机工作位置可以迅速移至截割头前方,离迎头距离近,可达到零空顶距支护,大大提高了安全系数。

(5)纵移机构采用滑轨滑座结构,刚性好、行程大。升降机构采用倍增结构,有效增加了帮锚杆机的工作范围,最低帮锚杆距底板允许1.2m。

(6)顶、帮锚杆机均配置有顶出机构和夹钎机构,钻机钻孔时钎杆具有机械定位并在顶紧支撑状态下作业,因此钻机工作稳定,钎杆摆动小。

(7)锚杆机及其调整机构全部采用负载敏感比例控制,操控性好,效率高。

(8)配备了折叠式临时支护装置,支护强度高,支护宽度大。

技术参数:

a.掘进机部分

| 项目 | 单位 | 数值 |

| 掘进机机型 | -- | 不小于EBZ160 |

|

以下参数为EBZ160型主要参数 |

||

|

最大外形尺寸(长×宽×高) |

m | 10.5*3.2*2500 |

|

适应巷道类型(宽度×高度) |

m | 矩形、拱形、梯形 4.5-6m*3-4. |

|

适应工作面最大坡度 |

° | |

| 适应截割硬度 | ||

| 液压泵站功率 | kw | |